智慧工厂的顶层设计与实施路径 人工智能驱动的智能制造新范式

在当今工业4.0浪潮的推动下,智慧工厂已成为制造业转型升级的核心目标。它不仅是对生产流程的自动化改造,更是通过顶层设计与系统规划,将人工智能、物联网、大数据等前沿技术深度融入制造全生命周期,构建一个能够自感知、自决策、自执行的智能化生产体系。本文旨在探讨智慧工厂的整体规划实施与方案架构,并分析其顶层设计与智能制造能力测评的关键环节。

一、智慧工厂的顶层设计:战略蓝图与系统思维

智慧工厂的建设绝非一蹴而就,其成功始于一个清晰、前瞻且务实的顶层设计。顶层设计是从企业战略出发,对智慧工厂的建设目标、技术路线、组织架构和数据标准进行的全局性规划。

- 目标与愿景对齐:首先需明确智慧工厂建设要解决的核心业务问题,是提升生产效率、降低运营成本、实现个性化定制,还是增强供应链韧性?顶层设计必须与企业发展战略紧密契合。

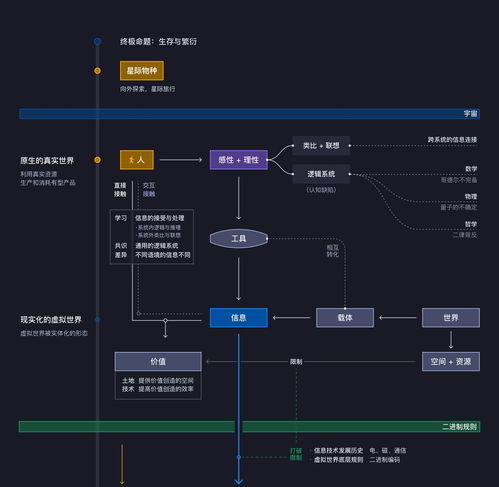

- 架构蓝图绘制:基于目标,绘制涵盖“端-边-云”的技术架构。底层是智能化的生产设备与传感器网络(端),负责数据采集与指令执行;中间层是边缘计算节点(边),实现数据的实时处理与本地优化;顶层是云平台与数据中心(云),负责海量数据的汇聚、建模分析与全局调度。

- 数据与标准先行:统一数据标准与接口协议是打破“信息孤岛”的前提。顶层设计需规划统一的数据中台,确保从订单到交付的全流程数据能够互联互通,为人工智能分析提供高质量的“燃料”。

- 组织与流程再造:技术变革需匹配组织变革。设计适应扁平化、网络化协作的新型组织模式,并对现有业务流程进行梳理和优化,为智能化应用铺平道路。

二、整体规划与实施路径:分步推进,持续迭代

在顶层设计的指引下,智慧工厂的实施应采取“整体规划、分步实施、敏捷迭代”的策略。

- 现状诊断与能力测评:这是规划的起点。通过专业的智能制造能力成熟度测评,全面评估企业在设计、生产、管理、服务等各环节的数字化、网络化、智能化水平,找准差距与改进点。

- 路线图制定:根据测评结果和投资预算,制定详细的实施路线图。通常可遵循从“数字化”(设备联网、数据可视)到“网络化”(系统集成、流程协同),再到“智能化”(AI赋能、自主优化)的渐进路径。优先选择痛点明确、投资回报率高的场景进行试点。

- 平台化建设:构建或引入一个灵活、开放的工业互联网平台作为核心支撑。该平台应能集成各类工业应用,并提供物联网管理、大数据分析、人工智能模型开发与部署等基础能力。

- 场景化应用落地:围绕核心业务场景,如智能排产、 predictive maintenance、质量缺陷检测、能耗优化等,引入或开发针对性的人工智能产品与解决方案。例如,利用计算机视觉进行产品质量自动巡检,利用机器学习算法预测设备故障。

三、人工智能产品的核心赋能作用

人工智能产品是智慧工厂“智能”的最终体现,它们如同工厂的“大脑”和“神经系统”。

- 智能感知与检测:基于机器视觉、声纹识别等技术的AI产品,能实现7x24小时高精度、高一致性的质量检测与安全监控,远超人类极限。

- 智能预测与优化:利用深度学习、强化学习等算法,AI产品可对设备健康状况、市场需求、物料消耗进行精准预测,并自主优化生产计划、工艺参数和能耗配置,实现从“经验驱动”到“数据驱动”的决策飞跃。

- 智能控制与执行:在机器人控制、AGV调度等领域,AI赋予设备更强的环境适应性和任务协同能力,实现柔性生产与敏捷响应。

- 智能交互与服务:通过自然语言处理、知识图谱等技术,AI助理能为工程师提供故障诊断指导、为管理者提供智能决策报告,提升人员效能。

四、智能制造能力测评:衡量与改进的标尺

持续的能力测评是确保智慧工厂建设不偏离方向、实现持续改进的关键机制。测评体系通常覆盖多个维度:

- 技术维度:基础设施、数据治理、集成互联、信息安全的水平。

- 流程维度:产品设计、生产制造、经营管理、客户服务的智能化程度。

- 人员维度:组织战略、人员技能、文化建设的准备度。

定期测评如同为智慧工厂进行“体检”,能清晰揭示优势与短板,为下一阶段的投资与建设提供科学依据,形成“规划-实施-测评-优化”的良性闭环。

###

智慧工厂的建设是一项复杂的系统工程,其核心在于以顶层设计为纲,以数据为血脉,以人工智能产品为智能引擎,通过科学的规划与测评,稳步推动制造系统向自组织、自学习、自优化的高级形态演进。随着人工智能技术的不断突破,智慧工厂将不仅是高效的生产单元,更将成为能够创造新价值、适应新业态的创新平台。

如若转载,请注明出处:http://www.sctikj.com/product/15.html

更新时间:2026-01-12 21:58:57